環(huán)氧粉末涂料的實用性能不僅取決于它在介質中的化學穩(wěn)定性與附著力,還取決于其固化后所獲得的網狀交聯結構����。只有獲得致密的交聯結構,才能有效防止涂料在外部介質中溶脹及滲透��。因而��,選用合適的固化劑對控制涂膜質量具有重要意義�����。

環(huán)氧粉末涂料常用的固化劑類型很多,如胺類�、酸酐類、咪唑類�����、咪唑啉����、環(huán)咪、酚羥基樹脂�、酚醛樹脂、聚酯樹脂和丙烯酸樹脂等�����。其中��,酚羥基樹脂是環(huán)氧粉末涂料最常用的固化劑���,主要應用于重防腐蝕和電絕緣領域。這種固化劑是低分子量的環(huán)氧樹脂與雙酚A在堿催化下��,經過加成反應得到的酚羥端基的產物,無小分子產生���。該固化劑無毒�,生產和使用安全衛(wèi)生;固化后涂料膠化時間短��,固化時間快����,所形成的涂膜硬度高、韌性好���、耐磨�����、耐彎曲�����、耐冷熱沖擊性能好���、附著力好。使用該類固化劑具有常規(guī)環(huán)氧樹脂用雙氰胺類固化劑所不能比擬的優(yōu)越性能���。其結構中含有大量羥基基團�����,使得整體涂膜在固化后具有優(yōu)異的附著力;使得最后形成的涂膜具有極其優(yōu)異的防腐蝕性能�����。

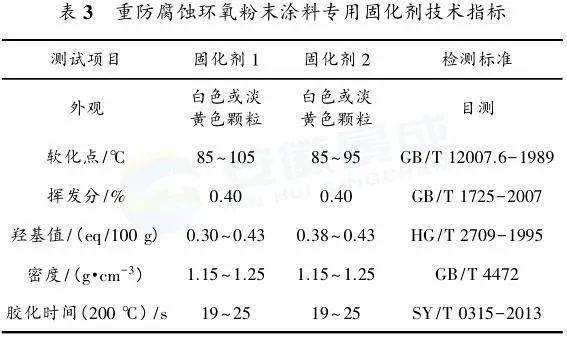

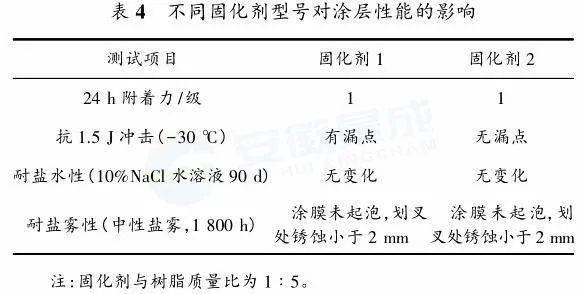

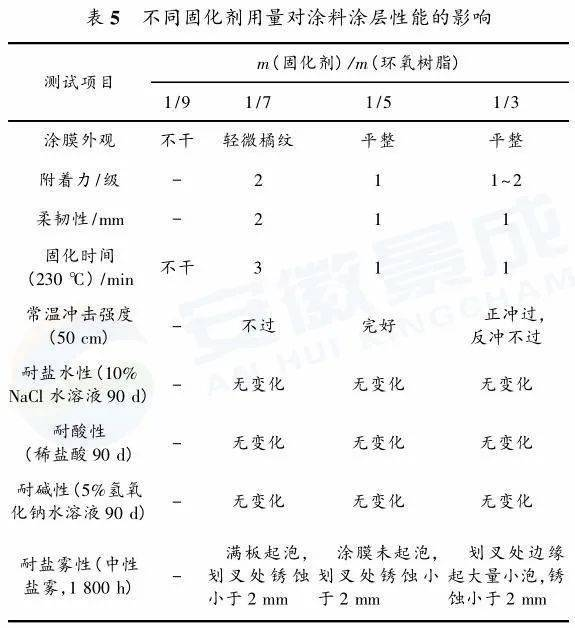

表3是所選用重防腐蝕環(huán)氧粉末涂料專用固化劑技術指標�。表4是不同型號酚羥基樹脂固化劑與環(huán)氧樹脂(基料樹脂選擇表1中環(huán)氧樹脂3)制成環(huán)氧粉末的涂層性能指標。經過試驗論證���,最后選取固化劑2搭配環(huán)氧樹脂作為涂層的主要成膜物質���。表5是選用不同固化劑用量對涂料性能的影響(基料樹脂選擇表1中環(huán)氧樹脂3)。

從表5可以看出:不同的固化劑用量對涂層性能影響較大���。固化劑用量過少����,樹脂固化不完全(甚至不固化)����,涂層交聯密度較低,會影響涂層的外觀和力學性能����,使涂層強度降低;固化劑用量過多時,樹脂與固化劑反應加速��,交聯程度過大造成涂層發(fā)脆�����,影響沖擊性能和耐腐蝕性能��。只有采用適當的比例才能得到性能優(yōu)異的涂層�。由表5可以看出,當固化劑和樹脂的質量比為1∶5時�,涂層的各項性能最優(yōu),性能最佳�����。